Mehanika izvrsnosti rotogravure

The rotogravure stroj predstavlja vrhunac industrijske tehnologije ispisa, posebno dizajniran za brzu i dugotrajnu proizvodnju. Za razliku od fleksografije, koja koristi uzdignute ploče, rotogravura koristi proces dubokog tiska u kojem se slika kemijski urezuje ili laserski urezuje u površinu metalnog cilindra. Tijekom rada, ovaj cilindar je djelomično uronjen u fontanu tinte. Dok se okreće, tinta ispunjava udubljene mikroskopske ćelije. Precizna "doctor blade" zatim struže višak tinte s površine bez slike, osiguravajući da se samo tinta unutar ćelija prenosi na podlogu dok prolazi između gravurnog cilindra i valjka za otiskivanje.

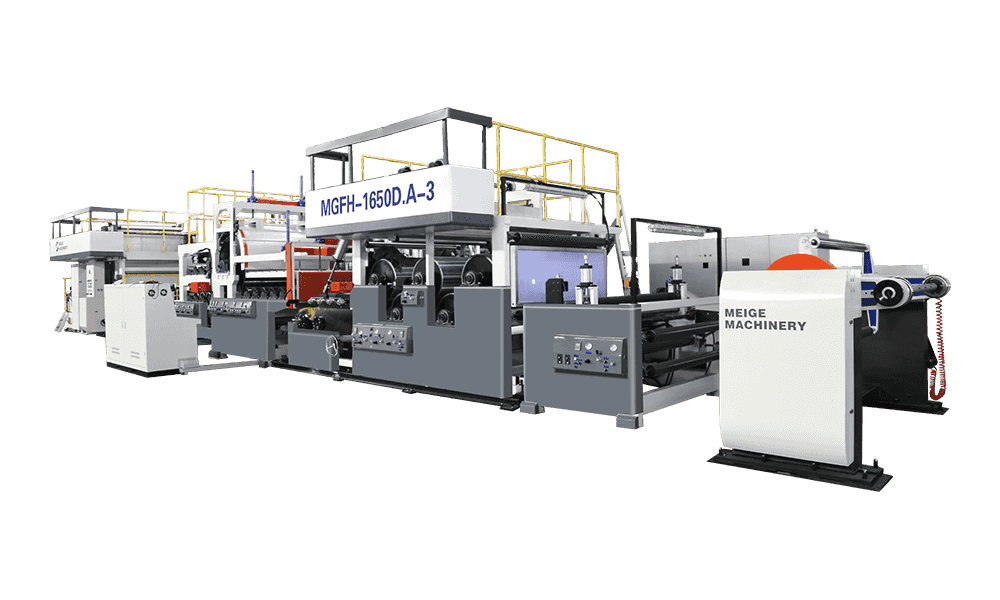

Ova metoda izravnog prijenosa omogućuje nevjerojatnu gustoću tinte i dosljednost u milijunima otisaka. Moderni strojevi obično su dizajnirani u modularnom formatu "stanica", gdje svaka boja zahtijeva vlastitu namjensku jedinicu za ispis. Ova postavka omogućuje složeno nanošenje slojeva, uključujući specijalne premaze, metalne tinte i taktilne završne obrade koje druge metode ispisa teško replikiraju s istom razinom oštrine i dubine.

Kritične komponente i njihove funkcionalne uloge

Kako bi se postigla preciznost na razini mikrona potrebna za pakiranje visoke razlučivosti, nekoliko sofisticiranih podsustava mora raditi u savršenom sinhronizmu. Pouzdanost stroja za duboki tisk uvelike ovisi o kvaliteti njegovih sustava za kontrolu napetosti i sušenja, koji sprječavaju rastezanje supstrata i razmazivanje tinte pri brzinama koje često prelaze 600 metara u minuti.

Inking i Doctor Blade sustav

Oštrica je možda najkritičniji potrošni materijal u stroju. Mora održavati točan kut i pritisak na kromirani cilindar kako bi se osiguralo "čisto brisanje". Svaka vibracija ili neusklađenost ovdje rezultira prugama ili "maglicom" na konačnom proizvodu. Napredni strojevi sada koriste zatvorene komore za tintu kako bi se smanjilo isparavanje otapala i održala dosljedna viskoznost tinte tijekom cijele serije.

Jedinice za sušenje i odvod

Budući da se rotogravura često koristi tinte na bazi otapala za vrhunsko prianjanje na plastične filmove, nape za sušenje velikog kapaciteta postavljene su između svake stanice za bojenje. Ove jedinice koriste zagrijani zrak velike brzine za trenutno uklanjanje otapala. Moderni ekološki prihvatljivi dizajni često integriraju sustave povrata topline (HRS) za prenamjenu toplinske energije, značajno smanjujući ugljični otisak objekta.

Usporedba performansi: Rotogravura naspram fleksografije

Odabir između dubokog tiska i drugih metoda tiska obično se svodi na ravnotežu volumena i kvalitete. Dok je početni trošak graviranja cilindara za gravuru veći od proizvodnje flekso ploča, izdržljivost i kvaliteta ispisa gravure često ga čine ekonomičnijim za velike proizvodne cikluse. Sljedeća tablica ističe ključne razlike za proizvođače koji ocjenjuju ove tehnologije.

| Značajka | Stroj za duboki gravuru | Fleksografski stroj |

| Nosač slike | Ugravirani metalni cilindar | Fotopolimerna ploča |

| Trajnost ispisa | Ekstremno visoko (milijuni metara) | Umjereno (trošenje ploče tijekom vremena) |

| Konzistentnost boje | Superioran tijekom cijele vožnje | Varijabilno na temelju pritiska ploče |

| Idealna duljina trčanja | Veliki opseg / veliki volumen | Kratke do srednje trčanja |

Napredak u automatizaciji i održivosti

Najnovija generacija strojeva za rotacijski duboki tijek usmjerena je na smanjenje vremena "pripreme" i rasipanja materijala. Povijesno gledano, gravura je bila kritizirana zbog velikog gubitka prilikom postavljanja, ali pametna automatizacija značajno je ublažila te probleme. Proizvođači sada integriraju značajke Industrije 4.0 kako bi osigurali da je proces što učinkovitiji.

- Automatska kontrola registra: Kamere velike brzine detektiraju registarske oznake u stvarnom vremenu, automatski podešavajući položaje cilindra do točnosti unutar 0,1 mm.

- Tehnologija elektroničke linijske osovine (ELS): Zamjenom mehaničkih pogonskih osovina neovisnim servo motorima za svaku stanicu, strojevi postižu veću sinkronizaciju i manje mehaničko trošenje.

- Kompatibilnost s tintom na bazi vode: Nove konfiguracije sušenja omogućuju strojevima da rade s tintom na bazi vode, smanjujući emisije HOS-a i usklađujući se s globalnim zahtjevima održivosti.

- Kolica za brzu izmjenu: omogućuju operaterima da izvanmrežno pripreme cilindre i pumpe za tintu za sljedeći posao, smanjujući vrijeme prekida rada između poslova na nekoliko minuta umjesto sati.

Kako potražnja za vrhunskim pakiranjem u prehrambenom i farmaceutskom sektoru i dalje raste, stroj za duboki duboki tisak ostaje preferirani izbor za robne marke koje ne mogu pristati na kompromis u pogledu vizualnog dojma ili ponovljive preciznosti.